"*" geeft vereiste velden aan

Seyntex: foutloze assemblage van politiekledij

De klant

De Belgische firma Seyntex is een toonaangevende fabrikant van beschermingskledij en –materiaal. Het bedrijf produceert onder andere gevechtskleding, kogelvrije vesten en slaapzakken voor defensieoverheden van meer dan 20 landen wereldwijd.

De uitdaging

Seyntex won een internationale aanbesteding om enkele tienduizenden kogelwerende vesten, heupgordels en schouderstukken in verschillende maten te produceren, waarbij ieder component van elke set uniek identificeerbaar moest zijn aan de hand van RFID-technologie.

Om identificatie en tracering met RFID mogelijk te maken moet ieder component, waaruit de producten zijn samengesteld, uitgerust worden met een robuuste textieltag die volgens bepaalde vereisten geprogrammeerd en beveiligd dient te zijn.

Er werd gezocht naar een schaalbare traceringsoplossing die snel uitgerold kon worden.

De oplossing

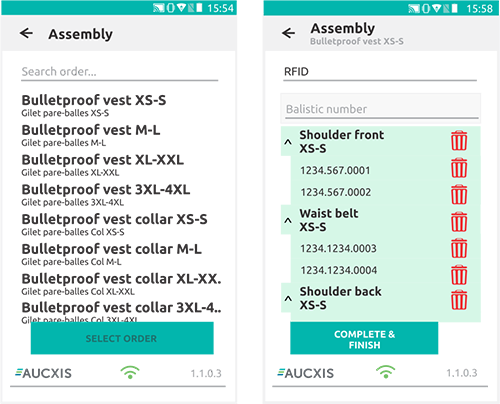

Wegens de strakke deadline en het gigantische aantal tags dat geprogrammeerd moest worden (260.000 stuks), stelde Aucxis voor om de RFID-oplossing bestaande uit RFID-textieltags, een RFID-programmeerstation, RFID-handhelds en de standaard POLARIS Asset Management software in te zetten.

Iedere RFID-tag connecteert een component of set aan een uniek ID-nummer wat identificatie en controle door middel van RFID-handhelds mogelijk maakt.

Stap 1: integratie van tagnummers in POLARIS

Seyntex bezorgde een datalijst met het aantal stuks dat ze van ieder product nodig hadden. Aan de hand van deze lijst integreerde Aucxis de gevraagde tagnummers via Excel in de POLARIS Asset Management software.

Stap 2: programmeren van de RFID-tags

Aangezien de tags één per één geprogrammeerd moesten worden, maakten we een programmeerstation – RFID-reader en -antenne – met een glad oppervlak zodat de tags heel snel konden passeren.

Stap 3: innaaien van tags en controle

Om te controleren dat de juiste tag in het juiste component terecht komt, maken de medewerkers gebruik van de POLARIS-app die op een RFID-handheld draait. Vervolgens naaien ze de tags in de componenten en stellen ze de half afgewerkte producten samen, zonder de kogelwerende onderdelen. Na afwerking wordt de assemblage gescand met de RFID-handheld. Als alle componenten matchen, wordt het product gevalideerd.

Stap 4: afwerking producten en controle

De kogelwerende onderdelen worden toegevoegd aan de assemblages. Ook hier gebruiken de medewerkers de POLARIS-app om te verifiëren dat de juiste tag in het juiste (kogelwerend) onderdeel terecht komt. Validatie gebeurt wederom met behulp van een RFID-handheld.

Het resultaat

- Accurater dan het blote oog: ieder afgewerkt product bestaat gegarandeerd uit de juiste componenten in de juiste maat;

- Fouten worden voorkomen door extra kwaliteitscontrole tijdens het productieproces;

- Tracering van elke component van iedere set doorheen de productie en de volledige levensduur;

- Automatische rapportage: overzichten en rapporten kunnen handig geraadpleegd worden via de POLARIS-webinterface;

- Minder druk bij het personeel en meer tevredenheid bij de eindklant dankzij de flexibele en schaalbare oplossing die kan worden afgestemd op de noden van de klant.